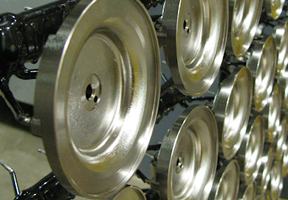

Dépôt auto catalytique de nickel

Détails généraux et spécifications des finitions de dépôt auto catalytique de nickel

Le dépôt auto catalytique de nickel est de couleur similaire à l'acier inoxydable. Il se dépose uniformément dans les creux et les cavités (ne s'accumule pas sur les bords). La résistance à la corrosion est bonne pour les revêtements de plus 0,001" d'épaisseur. Le dépôt auto catalytique de nickel est largement utilisé dans la récupération de pièces mal usinées, aussi pour les dimensions intérieures et les formes irrégulières (où les tolérances d'assemblée requièrent l'uniformité offerte par le processus auto catalytique).

Avantages du dépôt auto catalytique de nickel

- Un pouvoir de pénétration illimité

- Il y a peu ou pas de dépôt en excès sur les endroits élevés

- Les dépôts d'excellentes propriétés physiques et chimiques

- Il réduit la fragilisation par l'hydrogène

- La capacité à couvrir des surfaces qui seraient difficiles ou impossibles à couvrir par la galvanoplastie

Spécifications

| Spéc. | Épaisseur | Commentaires |

|---|---|---|

| MIL-C-26074E | ||

| Classe I | Comme déposé, sans traitement thermique ultérieur. Une cuisson pour la défragilisation à l'hydrogène n'est pas considérée comme un traitement thermique. | |

| Classe 2 | L’acier et les autres métaux de base sont traitables à la chaleur pour améliorer la dureté. | |

| Classe 3 | L'aluminium et autres métaux de base ne sont pas traitables à la chaleur. | |

| Classe 4 | Les alliages d'aluminium, traitables à la chaleur, peuvent être traités pour améliorer l'adhérence du dépôt de nickel. | |

| Catégorie A | 0.0010" min. | |

| Catégorie B | 0.0005" min. | |

| Catégorie C | 0.0015" min. |

| Spéc. | Épaisseur | Commentaires |

|---|---|---|

| ASTM-B733-04 | Gamme de 0,0002"- 0,0024" | La norme ASTM exige que l'acheteur définisse bien le «type», la «classe», les «conditions de service», la «composition», la «méthode de test», etc. sur les documents de commande. |

| Type I | Aucune exigence de phosphore | |

| Type II | 1-3 %de phosphore. | |

| Type III | 2-4 % de phosphore | |

| Type IV | 5-9 % de phosphore | |

| Type V | 10 % et plus de phosphore | |

| SC0 | 0,1 µm | Conditions de service 0. Défini comme une épaisseur minimum de revêtement pour fournir les propriétés spécifiques des matériaux et prolonger la vie d'une pièce ou de sa fonction. Les applications comprennent les exigences en matière de barrière de diffusion, sous-couche, conductivité électrique et usure et protection contre la corrosion dans des environnements spécialisés. |

| SC1 | 5 µm | Conditions de service légères. Pour prolonger la durée de vie d'une pièce. Les environnements typiques incluent l’usure de charge légère lubrifiée, la protection contre la corrosion intérieure pour éviter la rouille et pour la soudure et l'abrasion légères. |

| SC3 | 25 µm | Conditions de service modérées. Des environnements modérés tels que l'exposition en plein air dans un environnement non marin, des sels alcalins à température élevée et l'usure modérée. |

| SC4 | 75 µm | Conditions de service sévères. Un environnement très agressif. Des environnements typiques comprendraient des solutions d'acide, des températures et pressions élevées, les services pétroliers avec de l'hydrogène sulfuré et du dioxyde de carbone, des systèmes de chlodie à haute température, une usure très sévère et l’immersion dans un environnement marin. |

| Classe 1 | Tel que déposé, sans traitement thermique. | |

| Classe 2 | Un traitement thermique à 260-400 ° C pour produire une dureté minimale de 850 HK100 | |

| Classe 3 | Un traitement thermique à 120-130 ° C pendant 2-4 heures pour améliorer l'adhérence du revêtement sur de l'acier et pour fournir une défragilisation à l'hydrogène | |

| Classe 4 | Un traitement thermique à 120-130 ° C pendant au moins 1 heure pour augmenter l'adhérence des alliages d'aluminium et l'acier cémenté qui peuvent être traités à la chaleur. | |

| Classe 5 | Un traitement thermique à 140-150 ° C pendant au moins 1 heure afin d'améliorer l'adhérence du revêtement pour l'aluminium, les alliages d'aluminium non-durcis par vieillissement, le cuivre, les alliages de cuivre et le béryllium. | |

| Classe 6 | Un traitement thermique à 300-320 ° C pendant au moins 1 heure afin d'améliorer l'adhérence du revêtement pour les alliages de titane |